連續流微反應器作為化工合成領域的杰出性技術,通過毫米級通道內的精準控制,實現了傳統釜式反應難以企及的效率與安全性。其核心原理與操作模式,正在重塑精細化工、藥物合成及新材料開發的生產范式。

一、微觀通道中的反應機制

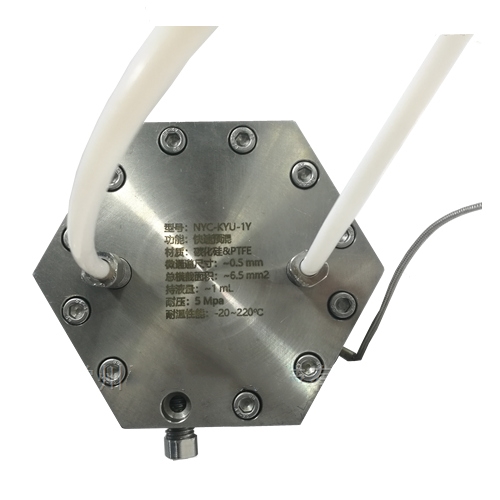

1.強化傳質與傳熱:微通道的直徑通常為50-1000微米,比表面積可達傳統反應釜的100倍以上。在硝化反應中,某企業通過微反應器將硝酸與甲苯的混合時間從釜式反應的30分鐘縮短至3秒,傳質效率提升98%,副產物二硝基甲苯生成量降低至0.5%以下。

2.精準停留時間控制:通過調節泵速(0.1-100 mL/min)與通道長度(0.5-10米),可精確控制反應物在通道內的停留時間(秒級至分鐘級)。某藥企在格氏試劑制備中,將反應時間從釜式的2小時壓縮至45秒,收率從72%提升至91%。

3.即時熱移除能力:夾套式微反應器可實現10000 W/m2·K的換熱效率,是傳統釜式反應的1000倍。在強放熱反應(如氧化反應)中,某新材料公司通過微反應器將溫度波動控制在±1℃以內,避免熱失控風險。

二、操作模式與工藝優勢

1.連續進料與產物分離:采用計量泵將反應物按化學計量比連續注入通道,產物經在線分離模塊(如膜分離、萃取)直接收集。某香料企業通過微反應器實現連續化生產,產能從釜式的50 kg/天提升至2噸/天。

2.多步串聯反應:通過模塊化拼接通道,可完成“一鍋法”多步反應。某API合成中,將磺化、還原、成鹽三步反應集成于微反應器,總反應時間從72小時縮短至8小時,E因子(廢棄物/產物質量比)降低60%。

3.本質安全設計:微通道內反應物存量僅毫升級,遠低于釜式反應的百升級,可有效控制風險。某高校實驗室在光催化重氮化反應中,通過微反應器使用易爆的重氮鹽,事故率降為零。

三、技術挑戰與未來方向

當前微反應器仍面臨通道堵塞(如高粘度體系)、催化劑固定化(如均相催化)等挑戰。未來,3D打印微通道、光催化-微反應耦合、AI過程強化等技術將推動其向更復雜反應體系滲透。某研究團隊已開發出光響應微通道,通過光照調控通道表面潤濕性,實現反應選擇性動態調節。

連續流微反應器不僅是工藝優化工具,更是綠色化學的踐行者。其“小通道、大能量”的特性,正在推動化工行業從“間歇式生產”向“連續化制造”轉型,為碳中和目標提供技術支撐。

相關產品

免責聲明

- 凡本網注明“來源:化工儀器網”的所有作品,均為浙江興旺寶明通網絡有限公司-化工儀器網合法擁有版權或有權使用的作品,未經本網授權不得轉載、摘編或利用其它方式使用上述作品。已經本網授權使用作品的,應在授權范圍內使用,并注明“來源:化工儀器網”。違反上述聲明者,本網將追究其相關法律責任。

- 本網轉載并注明自其他來源(非化工儀器網)的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品第一來源,并自負版權等法律責任。

- 如涉及作品內容、版權等問題,請在作品發表之日起一周內與本網聯系,否則視為放棄相關權利。

手機版

手機版 化工儀器網手機版

化工儀器網手機版

化工儀器網小程序

化工儀器網小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關注視頻號

掃碼關注視頻號

采購中心

采購中心